La rivoluzione modulare: come gli stampi MUD stanno rimodellando la produzione agile

Nel frenetico mondo dello sviluppo prodotto, dove il time-to-market può decretare il successo o il fallimento di una storia, una rivoluzione silenziosa nello stampaggio a iniezione sta dando potere agli innovatori. La tecnologia, nota come Stampaggio Master Unit Die (MUD), sta trasformando il modo in cui le aziende, dalle startup ambiziose ai giganti globali, progettano, prototipano e producono componenti in plastica. Sostenendo la modularità rispetto al design monolitico, MUDstampistanno sbloccando livelli senza precedenti di velocità, flessibilità ed efficienza dei costi.

Oltre il paradigma "Una parte, uno stampo"

Gli stampi a iniezione tradizionali sono capolavori realizzati su misura e destinati a un solo scopo. Realizzati da blocchi di acciaio massiccio, sono costosi, spesso con un costo compreso tra 50.000 e 100.000 dollari o più, e possono richiedere dalle 12 alle 16 settimane per la produzione. Per un nuovo alloggiamento per dispositivi medici, un prototipo di manopola per auto o un componente elettronico di consumo in serie limitata, questo approccio tradizionale rappresenta un ostacolo significativo.

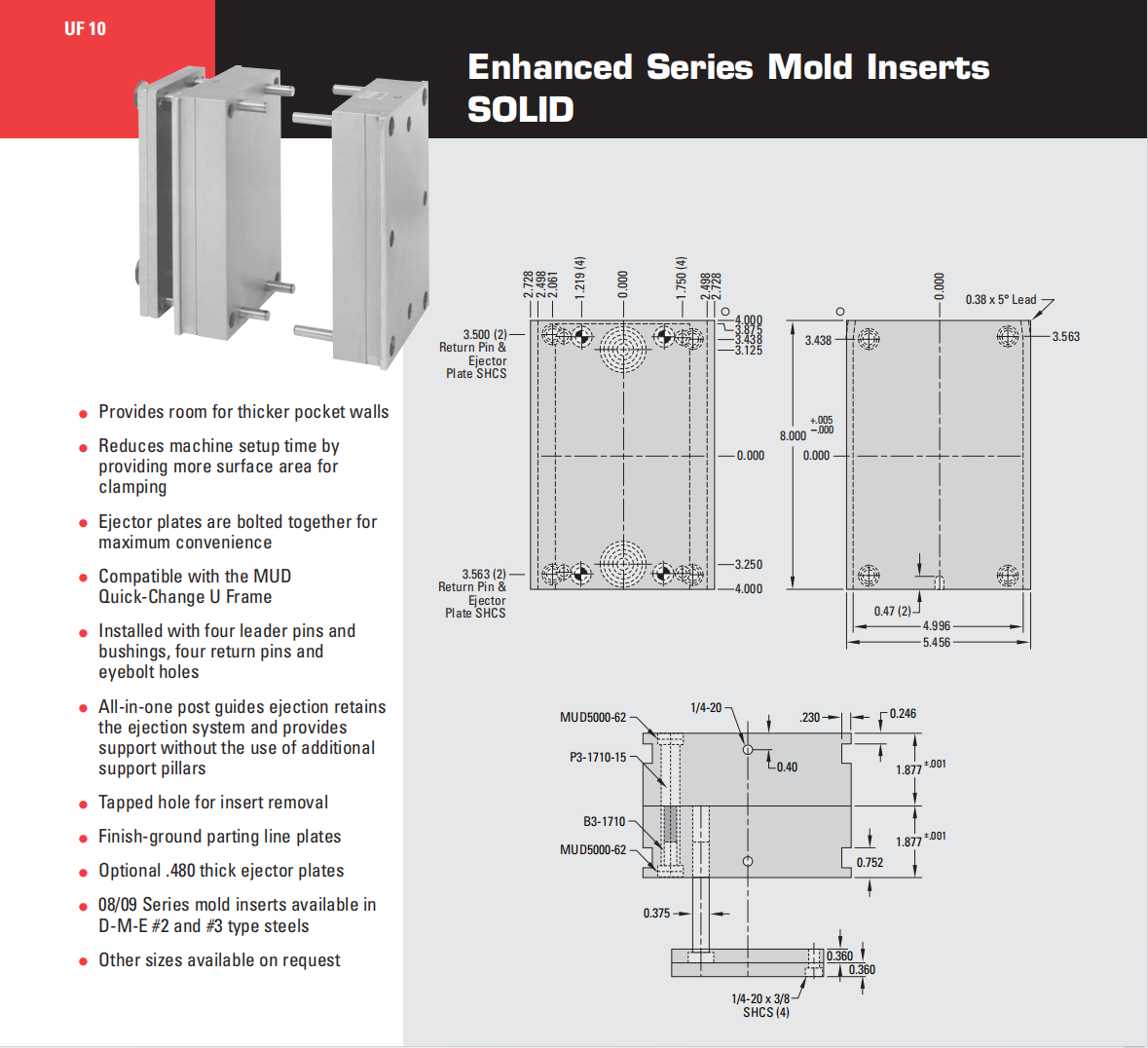

Ecco il sistema MUD. La sua filosofia di base è elegantemente semplice: separare l'universale dall'unico. Un sistema MUD è costituito da un base dello stampo standardizzata—un telaio di precisione "" contenente tutti i componenti essenziali per l'allineamento, il raffreddamento e l'espulsione—e inserti intercambiabili per cavità e nucleo che definiscono la geometria specifica della parte.

"Pensatelo come un sistema Lego ad alta precisione", spiega David Chen, vicepresidente dell'ingegneria di AgileMold Solutions. "Investiamo una volta sola nel telaio robusto e riutilizzabile. Per ogni nuovo prodotto, dobbiamo solo progettare e lavorare i piccoli blocchi specializzati, gli inserti, che si incastrano nel telaio. Cambia l'intera economia della produzione a basso e medio volume".

I vantaggi tangibili: un vantaggio basato sui dati

I vantaggi del sistema MUD sono misurabili e hanno un impatto sull'intero ciclo di vita del prodotto.

| Aspetto | Stampo monolitico tradizionale | Stampo MUD (modulare) | Impatto |

|---|---|---|---|

| Tempo di consegna iniziale | 12-16 settimane | 3-6 settimane (solo per inserti) | ~70% più veloce tempo per il primo articolo |

| Costo iniziale degli utensili | Molto alto ($ 50.000+) | Significativamente inferiore (costo solo degli inserti) | Risparmio fino al 60-80% sull'investimento iniziale |

| Flessibilità di modifica del design | Molto difficile e costoso (modificare l'intero stampo) | Alto (solo inserti lavorati o sostituiti) | Abilita iterazione agile e riduzione del rischio |

| Idoneità alla produzione | Ideale per volumi molto elevati (milioni) | Ottimale per volumi medio-bassi (10k - 500k) | Fa tirature brevi economicamente sostenibili |

| Manutenzione e riparazione | Stampo complesso, intero offline | Semplificato, spesso solo l'inserimento necessita di lavoro | Riduce al minimo i tempi di fermo della produzione |

Dove gli stampi MUD guidano l'innovazione

Prototipazione rapidae convalida del progetto: Gli ingegneri possono realizzare un componente funzionale, realizzato con il materiale di produzione previsto, in poche settimane anziché mesi. Questo accelera i cicli di feedback e garantisce che i difetti di progettazione vengano individuati tempestivamente.

Attrezzatura per ponti: Gli stampi MUD colmano perfettamente il divario tra l'approvazione del prototipo e il completamento di uno stampo di produzione in acciaio temprato ad alto volume, consentendo l'avvio del mercato e le vendite anticipate.

Produzione specializzata e a basso volume: Per i settori medico, aerospaziale e della difesa, o per la sostituzione di componenti obsoleti, dove i cicli di produzione possono essere di migliaia di pezzi, MUD è l'unica soluzione conveniente.

Famiglie di prodotti e personalizzazione: Una singola base MUD può produrre più varianti di un prodotto (dimensioni, caratteristiche o loghi diversi) semplicemente sostituendo gli inserti, consentendo una personalizzazione di massa.

Un vantaggio sostenibile e strategico

I vantaggi vanno oltre la velocità e i costi. "L'aspetto della sostenibilità sta diventando sempre più importante", osserva Maria Rodriguez, analista di produzione. "Le basi MUD vengono riutilizzate decine di volte, riducendo drasticamente il consumo di materie prime ed energia associato alla costruzione di un nuovo stampo da zero per ogni componente. È produzione snella a livello di attrezzaggio."

Inoltre, riducendo il rischio finanziario legato al lancio di nuovi prodotti, la tecnologia MUD favorisce un ecosistema più innovativo. Le startup possono realizzare prototipi in modo professionale senza sprecare capitali, e le grandi aziende possono esplorare prodotti di nicchia o testare il mercato.

Il futuro: integrazione con l'Industria 4.0

Il futuro del MUD è digitale e connesso. I principali produttori di stampi stanno ora abbinando i sistemi MUD alla tecnologia dei gemelli digitali e ai sensori IoT. Ogni inserto può avere una cronologia digitale che ne traccia i cicli, la manutenzione e le prestazioni. L'analisi predittiva può programmare la manutenzione dell'inserto prima che si verifichi un guasto, portando i tempi di attività e la qualità a nuovi livelli.

Conclusione

Lo stampaggio a iniezione MUD è molto più di un semplice tipo di strumento: è un fattore strategico per una produzione agile. In un contesto economico che richiede reattività, personalizzazione e investimenti oculati, l'approccio modulare degli stampi MUD offre un vantaggio competitivo fondamentale. Separando la risorsa a lungo termine (la base) dalla geometria specifica del prodotto (l'inserto), ha democratizzato l'accesso allo stampaggio a iniezione di alta qualità, dimostrando che nella produzione moderna la flessibilità è la massima espressione di resistenza.

Informazioni sulla tecnologia:

Master Unit Die (MUD) è un sistema di basi per stampi standardizzato, regolato da specifiche di settore per garantire la compatibilità tra i produttori. I principali fornitori offrono basi a catalogo in varie dimensioni (ad esempio, 15"x18", 18"x24"), consentendo agli stampatori di creare una libreria di basi per diversi tonnellaggi di pressa ed esigenze applicative.