Shanghai, Cina – Nel frenetico mondo della produzione di apparecchiature originali (OEM), la capacità di portare un prodotto dal semplice concept alla distribuzione sugli scaffali in modo efficiente ed economico rappresenta il massimo vantaggio competitivo. Samgo, fornitore leader di soluzioni per lo stampaggio a iniezione di materie plastiche, sta ridefinendo questo percorso offrendo un servizio completo e integrato che guida i clienti in ogni fase, dalla progettazione iniziale del prodotto alla produzione di massa su larga scala.

Per i brand e gli innovatori di tutto il mondo, destreggiarsi tra le complessità della produzione può essere un compito arduo, che spesso comporta il coinvolgimento di più fornitori, lacune comunicative e costosi ritardi. Samgo elimina questi ostacoli consolidando l'intero processo sotto un unico tetto, garantendo qualità, coerenza e un time-to-market significativamente ridotto.

Fase 1: Progettazione e ingegneria collaborativa: gettare le basi per il successo

Il viaggio aSamgoNon inizia in fabbrica, ma nel mondo digitale della progettazione. La filosofia aziendale è che la producibilità e il costo di un prodotto siano determinati in larga parte in fase di progettazione.

"Crediamo nel 'Design for Manufacturability' (DFM) fin dal primo giorno", afferma Chen, Responsabile Ingegneria di Samgo. "Collaborando con i team di progettazione dei nostri clienti fin dalle prime fasi, possiamo identificare potenziali problemi, suggerire materiali alternativi e ottimizzare la geometria del componente per garantire che sia non solo innovativo, ma anche pratico ed economico da produrre in milioni di esemplari".

Questa fase prevede:

Consulenza concettuale: Gli ingegneri di Samgo collaborano con i clienti per comprendere la funzione del componente, i requisiti estetici e il costo target.

Analisi del modello CAD 3D: Utilizzando software avanzati, il team esegue simulazioni rigorose per analizzare il flusso dello stampo, il tempo di raffreddamento e i potenziali punti di stress.

Rapporto DFM: Viene fornito un rapporto dettagliato, che offre consigli pratici sugli angoli di sformo, sullo spessore delle pareti, sulla progettazione delle nervature e sulle posizioni delle porte per prevenire difetti come deformazioni o segni di depressione.

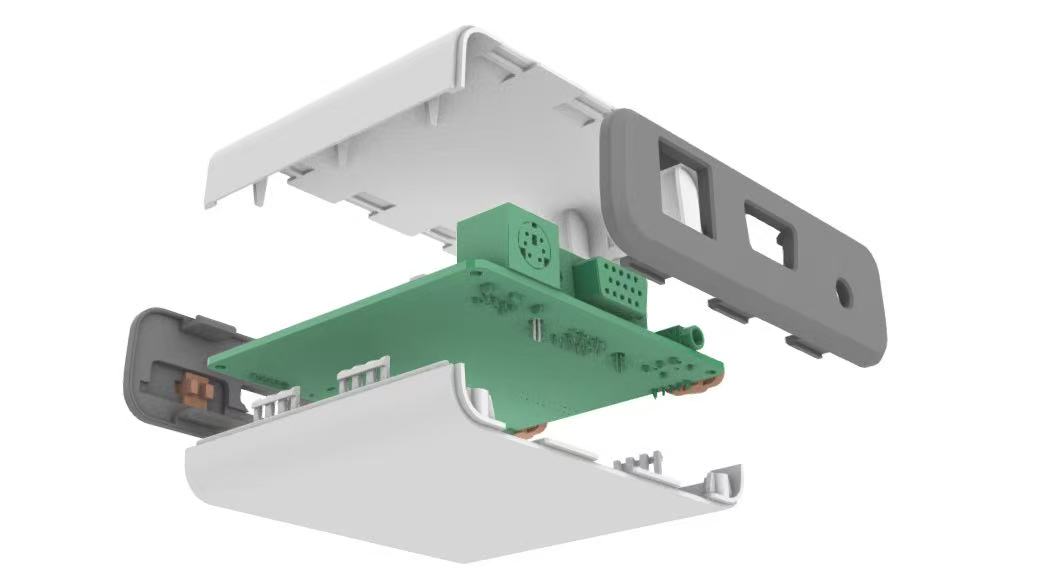

Fase 2:utensili di precisione– Creare il cuore della produzione

Una volta finalizzato e ottimizzato il progetto, l'attenzione si sposta sulla creazione dello stampo, ovvero l'utensile progettato su misura che modellerà la plastica fusa nel componente finale. Il reparto attrezzeria di Samgo è dotato di centri di lavoro CNC all'avanguardia, apparecchiature per elettroerosione a tuffo (EDM) e un team di stampisti altamente qualificati.

Il processo di attrezzaggio è fondamentale e prevede diverse fasi:

Progettazione dello stampo: Viene creato un progetto dettagliato dello stampo multi-cavità, che incorpora caratteristiche volte a garantire efficienza e longevità.

Lavorazione meccanica di precisione: L'acciaio per utensili di alta qualità viene lavorato con tolleranze micrometriche per creare i nuclei e le cavità degli stampi.

Assemblaggio e lucidatura: I componenti dello stampo vengono assemblati e lucidati meticolosamente per ottenere la finitura superficiale desiderata sulle parti finali in plastica.

Prova e convalida: I primi articoli vengono prodotti dal nuovo stampo e sottoposti a rigorosi controlli per garantire che soddisfino tutte le specifiche dimensionali ed estetiche.

Fase 3: Esecuzione pilota e convalida: garantire un'esecuzione impeccabile

Prima di impegnarsi nella produzione su larga scala, Samgo effettua un lotto pilota. Questo lotto di produzione su piccola scala funge da banco di prova finale. I componenti di questo lotto vengono utilizzati per:

Test dimensionali e funzionali

Prove sulla catena di montaggio

Approvazione e feedback del cliente

Questo passaggio rappresenta una strategia fondamentale di mitigazione del rischio, poiché consente di apportare eventuali modifiche finali al processo o al materiale prima che inizi l'investimento significativo della produzione di massa.

Fase 4: Produzione di massa ad alto volume e assemblaggio

Con lo stampo perfezionato e il processo convalidato, Samgo passa alla produzione in serie su larga scala. Il reparto produzione è un esempio di produzione moderna, con macchine per lo stampaggio a iniezione completamente automatizzate da 50 a 1000 tonnellate.

Le caratteristiche principali della fase di produzione di Samgo includono:

Automazione in linea: I bracci robotici vengono utilizzati per l'estrazione dei pezzi, la separazione delle materozze e il posizionamento sui nastri trasportatori, per garantire una qualità costante e un'elevata produttività.

Monitoraggio dei processi in tempo reale: Le macchine sono dotate di sensori IoT che monitorano in tempo reale parametri critici come pressione, temperatura e tempo di ciclo, garantendo che ogni iniezione sia identica alla precedente.

Operazioni secondarie interne: Per fornire una vera soluzione chiavi in mano, Samgo offre internamente una gamma di servizi a valore aggiunto, eliminando la necessità per i clienti di gestire più fornitori.

La tabella seguente descrive i servizi secondari completi di Samgo:

| Categoria di servizio | Processi specifici offerti |

|---|---|

| Post-elaborazione | Rifilatura, sgancio, saldatura ad ultrasuoni, saldatura a vibrazione |

| Finitura superficiale | Verniciatura, tampografia, serigrafia, galvanica |

| Assemblaggio e imballaggio | Assemblaggio manuale e automatizzato, inserimento ad ultrasuoni di componenti metallici, confezionamento in blister, termoretraibile |

| Garanzia di qualità | Ispezione al 100%, campionamento in lotti, misurazione CMM, test funzionali |

Controllo di qualità senza compromessi: un filo conduttore in ogni fase

In Samgo, il controllo qualità non è un singolo reparto, ma una cultura radicata in ogni fase. Dalla certificazione delle materie prime al prodotto finale confezionato, è in atto un sistema di controllo qualità a più livelli.

IQC (Controllo Qualità in Entrata): Tutte le materie prime vengono sottoposte a test per verificarne proprietà quali indice di fluidità e resistenza all'urto.

IPQC (Controllo di qualità in corso di lavorazione): Gli operatori di linea e gli ispettori del controllo qualità eseguono controlli in ogni fase della produzione.

FQC (Controllo di qualità finale): I lotti finiti vengono ispezionati rispetto al campione approvato dal cliente prima della spedizione.

Perché Samgo si distingue nel panorama OEM

L'approccio integrato di Samgo offre vantaggi tangibili che trovano riscontro nei clienti globali:

| Modello multi-fornitore tradizionale | Il modello integrato di Samgo |

|---|---|

| Comunicazione e responsabilità frammentate | Unico punto di contatto e responsabilità |

| Tempi di consegna più lunghi grazie al coordinamento dei fornitori | Processo semplificato e tempi di commercializzazione più rapidi |

| Potenziale di incongruenze di qualità tra i fornitori | Controllo di qualità e coerenza end-to-end |

| Costi nascosti nella logistica e nella gestione | Costi trasparenti e all-inclusive |

| Difetti di progettazione scoperti in ritardo, che portano a costose correzioni | Il coinvolgimento precoce del DFM previene errori costosi |

"Il nostro obiettivo è essere più di un semplice fornitore; siamo un partner produttivo strategico", afferma l'amministratore delegato di Samgo. "Diamo ai nostri clienti la possibilità di concentrarsi su ciò che sanno fare meglio: commercializzare e vendere i loro prodotti, mentre noi gestiamo le complessità della produzione con incrollabile affidabilità e precisione".

Per le aziende che desiderano lanciare un nuovo prodotto in plastica o ottimizzare una supply chain esistente, Samgo presenta una soluzione interessante che unisce competenza ingegneristica, eccellenza produttiva e un approccio basato sulla partnership per trasformare idee visionarie in realtà pronte per il mercato.